Как выбрать идеальный кухонный нож для профессиональной готовки

Приобретение нравилось мужчине, но его жену, которая готовить не любила, оно поначалу не впечатлило. До тех пор, пока она не попыталась им что-то разрезать. Попробовала резать картофель, морковь, лук, и процесс так увлек ее, что она решила приготовить салат. В салат были порезаны два помидора и... полтора килограмма лука (кто резал лук даже не самым тупым ножом, конечно, проникнется уважением). Получив удовольствие от работы с клинком, который режет, а не мнет, дама вдруг поняла, что очень любит готовить.

Вдогонку за стариной

Эта история не анекдот, а реальный случай, рассказанный известным московским мастером Геннадием Прокопенковым, который занимается кухонными ножами уже три десятка лет. Но мы-то пришли в его кузницу не только для того, чтобы слушать истории о роли ножей в семейном счастье, но и для того, чтобы узнать из первых уст, что отличает кухонный нож от предмета, «конструктивно с ним сходного».

«Собственно, требования к настоящему кухонному ножу очень просты, — говорит Геннадий. — Во-первых, нож должен обеспечивать качественный рез, что означает легкое, комфортное разрезание продукта, сопротивление которого почти не чувствуется. И, во-вторых, нож должен хорошо держать режущую кромку, работать не менее года без заточки и ремонта клинка. Такой инструмент действительно может заставить полюбить кухню. Кстати, лук, разрезанный острым ножом, а не растерзанный тупым, и едких слезоточивых веществ выделяет меньше».

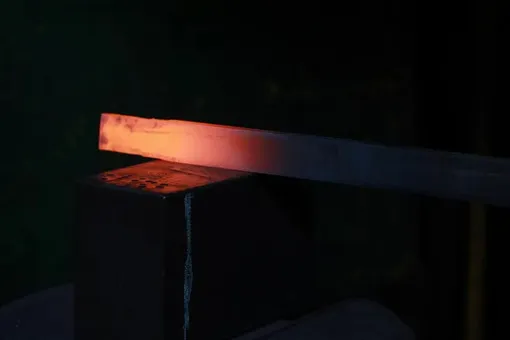

Прокопенков работает в кузнице, построенной во времена оны с индустриальным размахом. Тут и пневмомолот, и горны — газовый и угольный, ленточно-шлифовальные станки, и еще множество разных приспособлений и инструментов, например продолговатые емкости для химического травления клинков. Однако мастер уверен — своего конструктивного совершенства кухонный нож достиг еще в эпоху самых простых кузнечных технологий. «Я обнаружил, — рассказывает Геннадий, — что старинные инструменты по конструкции и качеству изготовления превосходят современные аналоги. Разумеется, в распоряжении мастеров тех времен не было нынешнего ассортимента сталей с разными свойствами, однако постоянный поиск решений, особое внимание к строю клинка позволяли компенсировать недостатки исходного материала. Сегодня, когда большинство кухонных ножей изготавливается промышленным способом, компании-производители чаще всего не могут себе позволить воссоздавать старинные трудоемкие процессы — для них на первое место выходит технологичность массового производства. Но мастер-индивидуал вполне может и должен стремиться к истокам, приближаясь тем самым, насколько это возможно, к идеальному состоянию инструмента».

Не сталь, но форма

Одним из часто встречающихся недостатков промышленных образцов (даже изготовленных известными брендами) является, по мнению Прокопенкова, неправильный строй клинка. Такой нож не спасают ни современные нержавеющие стали, вроде Cronidur 30, ни внешне привлекательная отделка. Инструмент работает неправильно, и клинок довольно быстро теряет остроту.

Причина может скрываться, в частности, в слишком широкой режущей кромке, которая создает ощутимое препятствие в виде грани, образуемой со сходами клинка. Разрезаемый продукт наталкивается на эту грань, и для преодоления сопротивления требуется прилагать дополнительное усилие. Таким образом, даже прекрасная сталь не обеспечивает должное качество реза. «Если взглянуть на старинные образцы, — продолжает Прокопенков, — то можно заметить, что там режущая кромка отсутствует почти полностью. Ее формируют точно сведенные в одну линию сходы клинка, или она имеет вид нитеобразной полосочки, едва различимой глазом».

Геннадий в своей работе использует именно этот принцип. Если взять в руки сделанный им нож и, обхватив клинок подушечками большого и указательного пальцев, провести ими от обуха к режущей кромке, то можно почувствовать, как к кромке клинок истончается буквально до толщины папиросной бумаги. При этом — что звучит весьма парадоксально — угол заточки собственно режущей кромки не обязательно должен быть острым: он может равняться и 90, и даже 120 градусам. Нож все равно будет резать, так как функция кромки в этом случае будет сведена к надрезанию продукта, а комфортный рез обеспечит конструкция клинка. Угол заточки 90 градусов — это не прихоть и не фокус. Такой вариант хорошо подойдет ножу из твердой стали, которая отличается хрупкостью, и слишком остро заточенная кромка может быстро раскрошиться. Для ножей же из мягкой стали можно затачивать кромку под углом 20−30 градусов.

Добиться точного сведения сходов не такая простая задача, особенно если учесть, что профиль клинка формируется вручную в ходе обработки на ленточно-шлифовальных станках. Тут у Прокопенкова есть свой маленький секрет, который он, впрочем, с радостью передает ученикам. «Попробуйте заточить нож, пока он не отшлифован, пока он только что из-под наждака, — говорит Геннадий. — В этом случае разглядеть режущую кромку будет гораздо легче. Более того, ее неравномерная ширина подскажет, где еще есть лишний металл. Дальше при шлифовке можно будет, не используя мерительный инструмент, контролировать ширину кромки и исправлять недоделки, касающиеся профиля клинка. Это нетрадиционный способ (обычно нож шлифуют до заточки), но он отлично работает».

Японский узор и русский ответ

Было бы неверным представить дело так, будто Прокопенков, сидя в своей кузнице, в упор не видит современных тенденций в производстве кухонных ножей, а лишь ищет истину в далеком прошлом. Напротив, постоянные технологические изыскания — неотъемлемая часть работы мастера. «Часть моих заказчиков — натуральные гурманы и увлеченные кулинары, — говорит Геннадий.

— Эта публика очень интересуется модными веяниями в производстве ножей. Например, японцы ввели моду на узорчатые стали. Их клинки представляют собой сердцевину из твердой высокоуглеродистой стали в обкладках из нержавеющей стали с характерным дамасским рисунком. Чем можем ответить на вызов мы? Повторять — неинтересно. Пришлось создавать свое».

Тест на луке

Геннадий Прокопенков показал нам купленный по случаю персидский клинок XVII в: если смотреть на него в поперечном сечении, то можно увидеть небольшое каплевидное расширение перед самой режущей кромкой. При вхождении в разрезаемый материал между ним и сходами ножа, образовывалась, таким образом, воздушная прослойка, препятствовавшая присасыванию клинка, например, к мясу. «Такой профиль выковывался, — объясняет Геннадий. – В те времена возможности доводить форму клинка с помощью точения и шлифовки были ограничены. Сейчас при изготовлении ножа мы можем избежать ковки вообще, и выточить нож просто из полоски листового проката». Кованый нож, как объяснил нам мастер, имеет определенные преимущества перед некованым. Например, если взять пять мешков лука, то кованый нож перешинкует его без проблем, а вот выточенный затупится после примерно трех мешков. Подобное же преимущество будет отмечено с определенным коэффициентом и на мясе, и на моркови, и на картошке. Вот только на реальной кухне, где операции чередуются, и кованый, и точеный нож (при условии, что оба сделаны правильно) «убиваются» практически одновременно, так что принципиальной разницы нет.

«Свое» создавалось наперекор распространенным мнениям о том, что, например, нержавеющая сталь марки 40Х13 — малоинтересный материал и с точки зрения текстуры, и с точки зрения твердости. Пришлось, как говорит Прокопенков, «вывернуть ее наизнанку», чтобы показать, на что способен этот материал. Первым делом экспериментальным путем были найдены возможности придать металлу слоистую структуру и проявить эту структуру на поверхности в виде контрастного рисунка. Такой материал получил название «волокнистый композит», хотя речь не идет о каких-либо присадках к стали: «дамасский» рисунок формировался с помощью термообработки и закаливания при определенных температурах, ковки и травления. Когда Прокопенков и его ученики научились получать «дамаск» из стали 40Х13, встал вопрос номер два: реально ли добиться для такой стали твердости, присущей японским ножам. Оказалось, что этого можно достичь за счет цементации, поверхностного науглероживания режущей кромки.

Технологии науглероживания известны давно, однако в случае с нержавеющей сталью возникла проблема: пленка из оксидов хрома, которая предохраняет металл от коррозии, не дает углероду диффундировать в поверхностные слои. При этом пленка практически ничем не растворяется. «Управу» на пленку все-таки удалось найти благодаря несложной технологии, придуманной в нашей стране. Нужный эффект дает обычная салициловая кислота. Она добавляется в карбюризатор и при температуре 150 градусов начинает плавиться. В жидком состоянии кислота обволакивает клинок, затем стекает, смывая вместе с собой окисную пленку. А поскольку в карбюризаторе нет кислорода, на месте удаленной пленки новые оксиды не образуются, и углерод свободно диффундирует в сталь. Науглероженный клинок затем закаляется, но не при обычной для стали температуре в диапазоне 1020−1050 градусов, а при гораздо меньшей — 820−850. Получается нож с недозакаленной вязкой сердцевиной и очень твердой режущей кромкой, не уступающей изделиям из самых твердых сталей. С помощью экспериментального ножа, сделанного из волокнистого композита с последующей цементацией, удалось ни много ни мало распилить стеклянную бутылку.

Впрочем, пиление ножом бутылок — это всего лишь демонстрация ресурса клинка, и хотя некоторые заказчики и пытаются предъявлять к ножам экзотические требования (чтоб рубил мороженое мясо, кости и гвозди), Прокопенков отнюдь не считает, что именно таким должно быть предназначение кухонного ножа. Острейшие японские ножи из самой твердой стали часто применяются для резки мягкой плоти свежевыловленного тунца (а вовсе не для рубки костей), зато позволяют резать эту плоть правильно, легко и изящно. Точно так же легко, правильно и желательно долго должен работать на кухне любой другой качественный нож.